Вопросы выбора и внедрения систем управления производством классов MES, APS, ERP (II часть)

2.1. Порядок разработки и внедрения систем классов MES, APS, ERP с точки зрения системного подхода

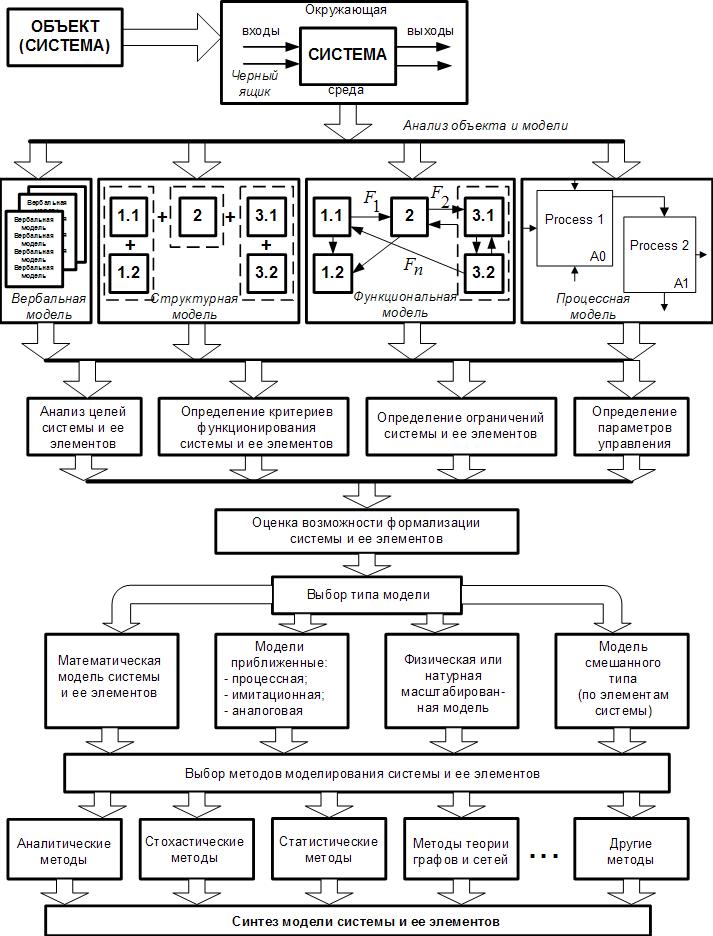

Прежде чем разрабатывать АСУП, ее составляющие программные элементы как некое отражение системного решения в области управления производственными процессами, требуется определенная последовательность решения задачи от первого абстрагирования при описании системы до программного кода. На первом этапе ставится задача и определяется служебное назначение системы, основные критерии функционирования. На втором этапе строятся модели системы – структурные, функциональные, модели данных, математические модели. Конечному пользователю, как правило, для ознакомления, нужна только структурно-функциональная модель, которая позволяет разобраться – как же работает система в первом приближении и какие функциональные модули она содержит. Все остальные модели нужны только тем, кто-либо разрабатывает систему, либо пытается ее модернизировать («дописать»).

На третьем этапе, ищутся или разрабатываются алгоритмы, реализующие представленные ранее модели.

И, наконец, на последнем, четвертом этапе, после выяснения задачи, построения моделей и проектирования алгоритма, пишется программный код. Если у нас отсутствуют первые этапы, то разрабатывать или модернизировать систему управления в дальнейшем крайне сложно. Это равносильно попытке починить телевизор, не имея при этом его принципиальной схемы.

Процесс формализации решения при построении системы управления предприятием должен пройти также несколько стадий, от первоначального описания вербального характера до математических моделей и формул, пригодных для создания программного продукта. Этот процесс легче понимаем, если к задаче проектирования СУ подходить с позиций системного анализа.

Системный анализ [7] любых производственных систем подразумевает анализ системы с различных точек зрения – структуры и состава, функциональности, избыточности, устойчивости и др.

Задача системного анализа – представить сложную систему с точки зрения управления ею и найти способы, позволяющие перейти от вербальных, описательных моделей системы к моделям, позволяющим оптимизировать те или иные функции управления системой.

Системный анализ рассматривает сложную систему через призму тех знаний о системах, их связях и характере функционирования, которые свойственны большинству систем и являются для них общими.

При анализе системы проводят декомпозицию по различным критериям – по наличию функциональных связей элементов системы, информационных связей (рис.2). На каждом из этапов представления системы строится свой класс моделей. Некоторые из этих моделей могут быть доведены до уровня аналитических, некоторые же так и остаются на описательном уровне.

Системный анализ подразумевает выявление глобальных и локальных целей. Глобальные принадлежат системе в целом, локальные – ее элементам.

При этом надо помнить, что согласно принципу эмерджентности Эшби [8], чем больше и сложнее система, тем больше разнятся между собой глобальные и локальные цели, или, как их называют иначе, критерии функционирования.

Кроме критериев определяются ограничения, которые накладываются как на систему управления, так и на ее элементы. Определяются параметры управления элементами системы.

Далее определяется возможность формализации моделей системы и ее элементов, определяются типы моделей и алгоритмический аппарат (методов моделирования), а в ряде случаев – аппаратная реализация, реализующие процесс получения решения задач управления.

В сложных системах могут встречаться модели различной степени адекватности и точности. При выборе типа модели могут быть использованы различные виды – точные, приближенные модели и методы, аналитические и стохастические модели, физические, смешанного типа.

После этого производится сборка модели всей системы (синтез) и наполнение ее информацией, а также апробация, корректировка и регулярное использование.

Задачей синтеза системы является такая ее организация, которая бы позволила через регулирование частных, локальных параметров и критериев отдельных элементов системы добиться управляемости от системы в целом.

При построении модели АСУП крайне желательно, с целью максимальной достоверности последующего результата, чтобы уровень формализации в итоге был представлен с помощью аналитических математических моделей.

2.2. Этапы создания АСУП и концепция CALS

Задача создания на предприятии АСУП – это комплексная задача. Но это не означает, что вся система должна разрабатываться и инсталлироваться с нуля, на пустое место, и что никаких других работ локального характера в области разработки элементов АСУП не должно проводиться. Рекламные и маркетинговые мероприятия по лоббированию внедрения «больших» систем, к которым относятся такие корпоративные информационные системы (КИС), как ERP, по отношению к автоматизации локальных задач даже породили в среде менеджмента некий термин «кусочная» автоматизация, что в корне неправильно, поскольку есть такие устоявшиеся понятия, как: единичная автоматизация, неполнокомплексная и комплексная автоматизация производства.

Рис.2. Синтез модели системы управления

Информация в любой сложной системе всегда собирается снизу вверх. Это означает, что если не автоматизированы процессы порождения документов в электронном виде, то ни о каком электронном документообороте и речи быть не может. Если конструктор создает сборочный чертеж на ватмане, а технолог продолжает разрабатывать технологический процесс на привычных ему бумажных бланках, то формализовать процесс сбора информации и принятия решения с помощью любой КИС – невозможно. Создание АСУП – это долгосрочная программа развития предприятии в области автоматизации.

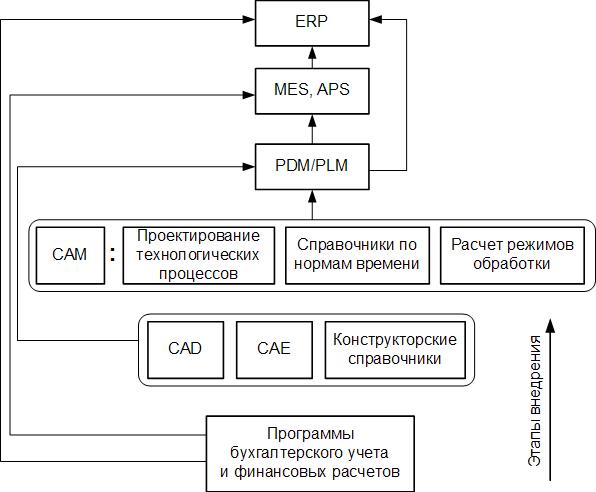

Процесс создания АСУП начинается с процесса информатизации тех служб предприятия, автоматизация труда которых на текущий момент является приоритетной. Одним из вариантов является поэтапное создание АСУП на принципах последовательного освоения информационных технологий (рис.3).

На первом этапе обычно внедряются основы электронной бухгалтерии и финансов, что позволяет автоматизировать процессы финансовых расчетов. Этот этап проходят практически все предприятия.

На втором этапе должны внедряться системы автоматизированного проектирования CAD (Computer-AidedDesign) и автоматизации инженерных расчётов CAE(Computer-aided engineering) в конструкторских отделах. Это создаст основу электронного образа выпускаемых предприятием изделий.

На третьем этапе должны внедряться системы автоматизации технологической подготовки производства и разработки управляющих программ для станков – CAM (Computer-aidedmanufacturing), а также автоматизированные пакеты по расчету режимов обработки и норм времени на операции. Это позволит регламентировать электронный образ технологических процессов.

На четвертом этапе создается основа единого информационного пространства изделия для этапов конструкторско-технологической подготовки производства за счет внедрения систем классов PDM/PLM.

На пятом этапе целесообразно внедрять системы класса APS, которые дадут возможность предприятию более точно оценивать возможность освоения тех или иных заказов во времени.

Шестой этап характеризуется уменьшением издержек предприятия за счет оптимизации порядка работы оборудования с помощью систем класса MES.

И только на последнем этапе мы имеем все предпосылки для создания полноценной АСУП за счет внедрения систем класса ERP.

По сути дела создание полноценной АСУП – это планомерная работа по созданию информации в электронном виде и внедрение/разработка инструментов принятия решения для той или иной функции предприятия.

Существует еще один принцип развития АСУП – на основе анализа этапов жизненного цикла продукции (ЖЦП) согласно общей концепции CALS (ContinuousAcquisitionandLifecycleSupport).

Рис.3. Этапы внедрения информационных технологий в АСУП

По определению, приведенному в стандарте ISO 9004-1, ЖЦП – это совокупность процессов, выполняемых от момента выявления потребностей общества в определенной продукции, до момента удовлетворения этих потребностей и утилизации продукции. В соответствии со стандартами ISOсерии 9000 ЖЦП содержит 11 этапов:

1. Маркетинг, поиски рынков, анализ состояния рынков, выработка рекомендаций по выпуску продукции (МП).

2. Разработка технических требований, проектирование изделий (ТТ).

3. Разработка технологических процессов, технологическая подготовка производства (ТП).

4. Материально-техническое обеспечение производства (МО).

5. Изготовление продукции (ИП).

6. Проведение контрольных, приемо-сдаточных и иных испытаний (КП).

7. Упаковка, маркировка и хранение произведенной продукции (ХП).

8. Распределение, транспортирование и реализация продукции (РП).

9. Монтаж и эксплуатация (ЭП).

10. Техническая помощь и ремонт в процессе обслуживания (РмП).

11. Утилизация после окончания срока использования или эксплуатации (УП).

Это лишь общая картина ЖЦП, которая может быть дифференцирована в соответствии с особенностями того или иного предприятия.

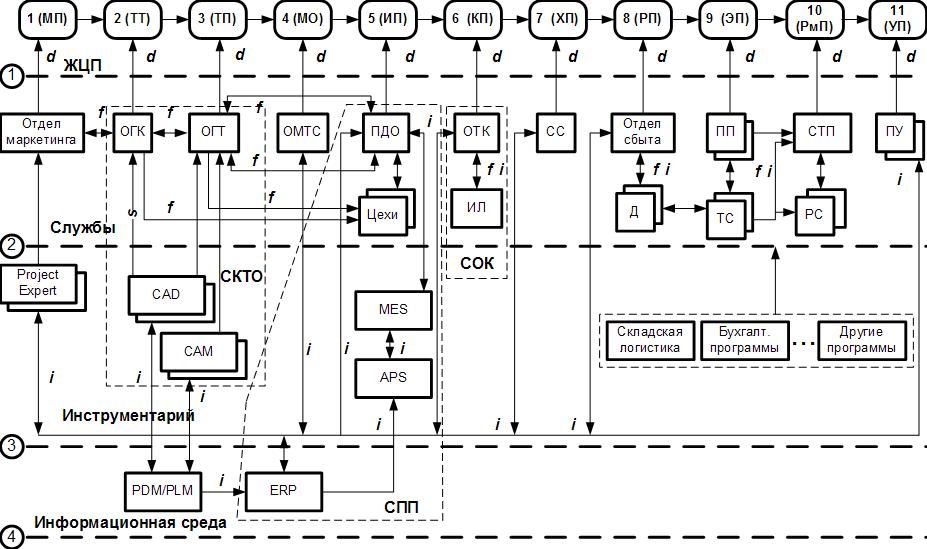

На рис.4. представлена структура производственной системы с точки зрения этапов ЖЦП. Структура состоит из четырех уровней. Первый уровень – ЖЦП. Второй уровень представляет собой функциональные подразделения, непосредственно поддерживающий ЖЦП. Это – такие подразделения предприятия, как: отдел маркетинга, отдел главного конструктора (ОГК), отдел главного технолога (ОГТ), отдел материально-технического снабжения (ОМТС), потребители, планово-диспетчерский отдел (ПДО), цехи, отдел технического контроля (ОТК), испытательные лаборатории (ИЛ), складская служба (СС), отдел сбыта, служба технической поддержки (СТП).

Кроме того, в структуре отражены также не относящиеся к предприятию такие субъекты, как: дистрибьюторы (Д), предприятия торговой сети (ТС), конечные пользователи продукции (ПП) и предприятия, занимающиеся утилизацией продукции (ПП).

Между элементами системы имеются связи различных типов – директивные (d), которые указывают на непосредственное отношение тех или иных служб к этапам ЖЦП, функциональные (f), которые оговаривают возможность согласования решений между службами и информационные (i), которые показывают наличие тех или иных информационных потоков между элементами системы.

Третий уровень производственной системы – это уровень инструментальных средств, обеспечивающих принятие решений.

Четвертый уровень – это уровень информационного содержания об объектах и процессах в производственной системе.

Совокупность тех или иных подразделений предприятия, оснащенных соответствующими техническими и программными средствами, могут образовывать различные функциональные подсистемы, например, систему конструкторско-технологического обеспечения (СКТО), систему обеспечения качества (СОК), систему планирования производства (СПП) и др.

Таким образом, АСУП должна выстраиваться как с точки зрения системности, в основе которой должен лежать принцип «от простого к сложному» (см.рис.3), так и с точки зрения автоматизации всех этапов ЖЦП.

При этом не надо забывать о том, что инвестиции, вложенные в тот или иной элемент общей АСУП, должны, если уж не приносить явную прибыль сразу, то хотя бы повышать уровень автоматизации обработки информации и качество принятия решений уже на этапе внедрения того или иного решения при построении общей АСУП.

|

|

2011 © Загидуллин Равиль Рустэм-бекович,

докт. техн. наук, профессор каф. АТП Уфимского Государственного Авиационного Технического Университета

Список литературы

7. Системный анализ и принятие решений. Словарь-справочник. /Под. ред. В. Н. Волковой. – М.: Высшая школа. – 2004. – 614с.

8. Джордж Ф. Основы кибернетики. /Пер. с англ. под ред. А.Л.Горелика. – М.: Радио и связь, 1984. – 272с.

© Издание 12NEWS (ИП Маринин А.Л.), 2011