Зачем нужна цифровая модель и оптимизация производственной системы

«Вас никто не заставляет ничего менять, - выживание не является вашим обязательством!»

Э. Деминг

Вместо введения. Касаясь перспектив применения инструментов «Индустрии 4.0» в задаче повышения эффективности производства, следует сказать, что утвержденная Правительством РФ от 28 июля 2017 года Программа «Цифровая экономика Российской Федерации» направлена, в частности, на значительное повышение эффективности отечественных машиностроительных предприятий.

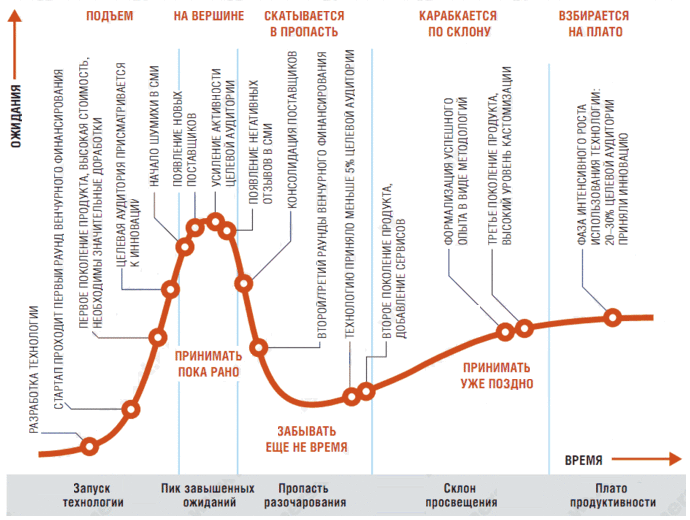

Но и здесь нам, по-видимому, еще придется столкнуться с серьезными вызовами, ибо, как следует из известного «Цикла зрелости технологий» (Gartner Hype Cycle – рисунок 1) наши предприятия еще только стремятся к так называемому «Пику завышенных ожиданий», находясь на ранней стадии. И далеко не все осознают наличие в этом цикле неминуемой «Пропасти разочарования», тем более, что с точки зрения экономических и инновационных результатов использования цифровых технологий, Россия занимает только 38-е место, уступая первые места Финляндии, Швейцарии, Швеции, Израилю, США, Норвегии, Люксенбургу и Германии. А по данным исследования Ассоциации электронных коммуникаций, в 2016 году доля цифровой экономики в ВВП России составила 2,8%, впрочем немного поднявшись с 2,3% по сравнению с 2015 годом.

Рис.1. Перспективы применения инструментов Индустрии 4.0 согласно Gartner Hype Cycle.

Есть и еще один настораживающий аспект в широком применении обсуждаемых инноваций: следуя примеру Google, горстка влиятельных компаний может завладеть неестественным преимуществом в процессе реализации Industry 4.0. «Большие данные» (BIG DATA), необходимые Industry 4.0, собираются не национальными компаниями, а четырьмя фирмами из Кремниевой долины, — заявил министр экономики Германии Зигмар Габриэль в прошлом году. — В этом наши опасения».

Согласно исследованию Gartner, почти половина компаний, реализующих проекты в области интернета вещей (IoT) и цифрового производства, используют или планируют применять в будущем технологию «цифровых двойников».

Понятие цифрового двойника (Digital Twin), являющегося фундаментальным понятием «цифрового производства» (Smart Factory), следует связывать как непосредственно с самим изделием, в этом случае применяется термин: «цифровой двойник» изделия, так и с процессом изготовления изделий, - в этом случае следует использовать термин «цифровой двойник» производственной системы. Последний включает в себя как инжиниринговую, так и эксплуатационную цифровые модели [10].

Обратимся к проблемам организации производства на российских машиностроительных предприятиях. Математики доказали: средняя скорость потока машин, находящихся в автомобильной пробке, не может превосходить скорости движения этой пробки вдоль шоссе [1], - это объясняет резкую потерю скорости плотного потока машин даже при малом торможении хотя бы одной из них [2].

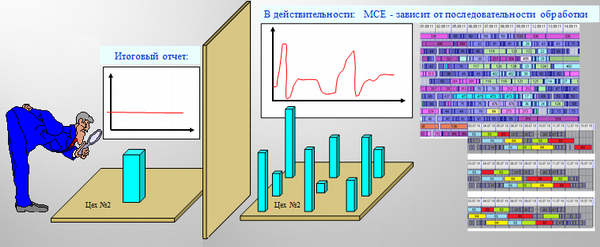

Рис. 2. Потеря скорости материальных потоков при повышении их плотности: OEE vs MCE.

Но если в этой ситуации (см. на рис.2) слово «автомобиль» заменить словом «деталь», вместо слова «перекресток» использовать термин «станок», а обычное шоссе рассматривать как некий технологический маршрут, то мы получим наглядную иллюстрацию сегодняшних организационных проблем на российских машиностроительных предприятиях [10].

Понятие эффективности производства весьма расплывчато. Хотя все без исключения, произнося это словосочетание, имеют ввиду обеспечение высокой пропускной способности станочной системы предприятия относительно выпускаемых изделий при минимально возможных материальных затратах на само их производство. Первое, что здесь приходит на ум, когда речь заходит об эффективности производства, так это посильнее загрузить имеющееся технологическое оборудование, но … с пропускной способностью станочной системы тогда появляются серьезные организационные проблемы, см. рис.2. Особенно это касается производств мелкосерийного и единичного типов; основные причины потери скорости исполнения заказов в производствах такого типа - это образование в цеховых материальных потоках «заторов» из пролеживающих в очередях партий деталей, а также возникновение групп станков, простаивающих в их ожидании.

О том, что в такой ситуации можно сделать, поговорим ниже…

1. Требования международных стандартов ISO 9001:2008 (ГОСТ Р ИСО 9001-2008) и ISA-95 (ГОСТ Р МЭК 62264-1-2010), или является ли производительность труда исчерпывающим показателем эффективности производства?

Для количественной оценки эффективности производства применяется система показателей, отражающая определенную пропорциональность между факторами производства (рабочей силой, средствами труда и предметами труда) и позволяющая сопоставить расход ресурсов с результатами работы (выпуском и реализацией продукции). Используются такие понятия как трудоемкость (основных фондов, материальных затрат, продукции), показатель фондоотдачи технологического оборудования, показатель материалоемкости, показатели выработки продукции на одного работника [3]. Как правило, рассматривается экономическая эффективность производства, где обобщающим критерием служит уровень производительности общественного труда на предприятии. Следует отметить, что на значение этого показателя влияет немало негативных факторов, одним из которых является отсутствие так называемой «прозрачности» производства.

Отсутствие «прозрачности», когда текущее состояние производственных подразделений можно сравнить с состоянием «черного ящика», приводит менеджмент предприятия в постоянное замешательство. А между тем, международные стандарты ISO 9001:2008 (ГОСТ Р ИСО 9001-2008) «Системы менеджмента качества» требуют обеспечивать (в виде документированных процедур) на предприятии идентификацию, прослеживаемость изготавливаемой продукции и управляемость процесса ее изготовления (эти три условия принято именовать условиями «прозрачности» производства), если это возможно и целесообразно, на всех этапах ее жизненного цикла. Без выполнения этих требований вообще нет оснований говорить об эффективности производства.

Иногда можно услышать мнение, что, мол, «мы на своем производстве и так справляемся, что заграница нам не указ, зачем нам нести значительные материальные затраты и что-то у себя менять, когда и так сойдет…». Как в этой связи не вспомнить знаменитые слова ученого с мировым именем Эдвардса Деминга (Edwards Deming), когда он, обращаясь к руководителям производств, объявил: «Вас никто не заставляет ничего менять, - ваше выживание не является вашим обязательством!»

Понимание того, что выжить предприятию в нынешних конкурентных экономических условиях можно только, если не стоишь на месте, привело западный производственный менеджмент к формированию и внедрению на предприятиях международных стандартов серии ISO 9001:2008 (получивших название «стандартов качества» и хорошо освещаемых в литературе) [5], а также международного стандарта ISA-95.

Стандарт ГОСТ Р МЭК 62264-1-2014 (ISA-95 ) предназначен для формирования взаимосвязи между предприятием и управляющими производственными системами, определяет терминологию и модели, используемые в интеграции MES (Manufacturing Execution Systems) систем, включает следующие составляющие, как необходимые для разработки эффективной MES-системы [6]:

-

программные функции;

-

физическая модель производственных мощностей;

-

производственные и бизнес-процессы.

Этот стандарт может являться базисом для разработки «цифрового двойника производственной системы» [10]: согласно ГОСТ Р МЭК 62264-1-2014 каждое промышленное предприятие имеет определенную функциональную модель, управляемую специализированными программными системами ERP (Enterprise Resource Planning) и MES на нескольких иерархических уровнях. Структура функциональной модели предприятия, не повторяет организационную структуру предприятия, а представляет собой лишь описание функций системы управления, сгруппированных по их функциональному признаку в соответствии со стандартом ГОСТ Р МЭК 62264-1-2014. При программной реализации эта граница контроля производственного процесса цехового уровня со стороны предприятия представляется интерфейсом между 3 и 4 уровнями иерархической модели PRM (Purdue Reference Model) через взаимодействие информационных систем класса ERP и MES. Вся MES-функциональность в этом стандарте разбита на отдельные блоки, включающие в себя функции, которые могут входить как в состав цеховой системы управления, так и в системы уровня предприятия в зависимости от организационных политик.

В функциональной модели предприятия в стандарте ГОСТ Р МЭК 62264-1-2014 выделены следующие блоки:

- Формирование заказов – (Order Processing);

- Планирование производства – (Production Scheduling);

- Управление производством – (Production Control);

- Учет материалов и энерго-затрат – (Material & Energy Control);

- Поставки – (Procurement);

- Обеспечение качества – (Quality Assurance)

- Управление запасами – (Product Inventory Control)

- Расчет стоимости продукции – (Product Cost Accounting)

- Управление отгрузкой – (Product Shipping Admin)

- Управление техобслуживанием – (Maintenance Management)

- Центр. заводская лаборатория и НТЦ – (Research Develop. And Engineering)

- Маркетинг и продажи – (Marketing & Sales)

Конкретная реализация системы управления производством определяется международным стандартом ISO 15704 и реализуется в каждом конкретном случае применительно к имеющейся организационной структуре производственного предприятия.

Одна из проблем российского производственного менеджмента заключается в том, что сегодняшние экономические условия в нашей стране отличаются от тех условий, в которых рождались принципы западного производственного менеджмента. В контуре управления производством в России все ещё подавляющее влияние оказывает человеческий фактор, а итоговые месячные и квартальные отчеты, на основании которых принимаются управляющие и корректирующие решения, в большинстве случаев не содержат информацию о том, «что случилось и когда случилось?» (Рис.3).

Руководитель производства, не вооруженный специальным софтом и цифровой моделью материальных потоков, не может оперативно оценить, что же на самом деле у него творится в цехе.

Рис.3. Месячные и квартальные отчеты не отвечают на вопрос, «Что случилось и когда случилось?»

Таким софтом, являющимся одним из элементов «цифрового двойника» производственной системы, являются в частности исполнительные производственные системы – MES [4],[7]. Функциональные возможности этих систем позволяют обеспечить проведение корректирующих воздействий для оперативной компенсации возникающих несоответствий в производственных процессах.

Заметим, что с середины 90-х годов прошлого столетия на западных предприятиях перестали использовать понятие «производительность труда» для оценки эффективности своего производства. Для этого наши конкуренты используют два иных близких по смыслу показателя:

-

всеобщая эффективность станочной системы – коэффициент OEE (Overall Equipment Effectiveness) – показатель плотности загрузки оборудования;

-

эффективность операционного цикла – коэффициент MCE (Manufacturing Cycle Effectiveness) – показатель скорости обработки деталей и сборочных единиц в производственных подразделениях предприятия.

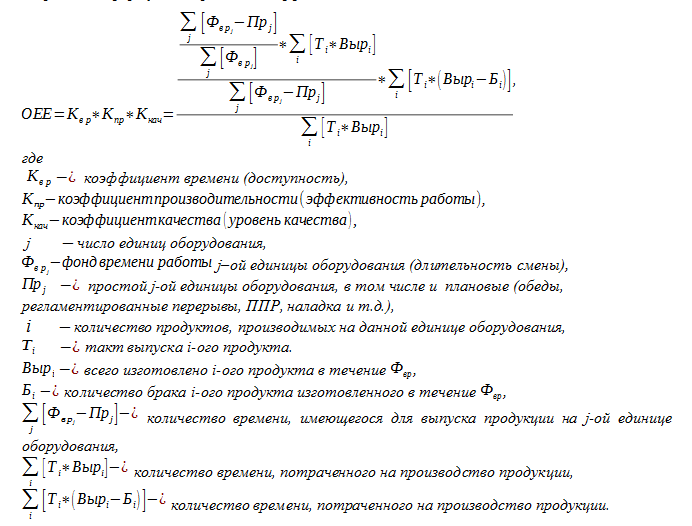

Коэффициент OEE - показатель, характеризующий эффективность использования технологического оборудования, позволяющий комплексно оценить организацию производственного процесса, за исключением входной и выходной логистики. Сам термин предложен в конце шестидесятых годов прошлого века Сейичи Накадзимой (Seiichi Nakajima), но начал использоваться за пределами Японии только в конце восьмидесятых.

Ниже приведена формула для расчета коэффициента OEE:

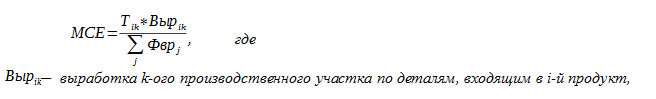

Другой показатель эффективности производства - коэффициент MCE вычисляется как отношение трудоемкости технологических операций, выполняемых при обработке изделий, к времени пребывания этих изделий в соответствующих производственных подразделениях.

Таким образом, если оценивать указанные коэффициента как базовые параметры внутрицеховых материальных потоков (плотность и скорость), то если коэффициент OEE характеризует плотность загрузки технологического оборудования изготавливаемыми деталями, то коэффициент MCE является характеристикой скорости обработки выполняемых заказов.

2. Увеличение скорости исполнения заказов как задача многокритериальной оптимизации цифровой модели внутрицеховых материальных потоков.

На отечественных предприятиях используется близкий по смыслу к MCE показатель, именуемый «напряженностью плана», равный отношению трудоемкости изделия к времени его фактического изготовления, т.е. к его «производственному циклу». Но это интегральный показатель определяется для всех исполняемых заказов и на протяжении всей технологической цепочки их изготовления. При наличии рассчитанного детального пооперационного производственного расписания (т.е. при наличии в контуре управления предприятием MES-системы), можно достаточно точно вычислить время выполнения операций, связанных с каждым заказом, на отдельных производственных участках. Это позволяет определить MCE для каждого участка.

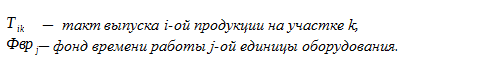

Составленное производственное расписание представляет собой цифровую модель внутрицеховых материальных потоков. На рисунке 4 показано, насколько сильно значения MCE зависят от последовательности, в которой технологические операции поступают на обработку, т.е. от приоритетов планируемых заказов: вариант производственного расписания А может быть последовательно улучшен до вариантов В и С, если применять методы многокритериальной оптимизации к соответствующей цифровой модели.

Рис.4. Зависимость операционного цикла MCE от приоритетов планируемых заказов.

Реальный производственный опыт показывает, что стремление увеличить коэффициент OEE приводит, как правило, к снижению значения коэффициента MCE, и наоборот: повышение коэффициента MCE, отвечающего за скорость выполнения заказов, подчас требует снижение плотности загрузки оборудования, т.е. коэффициента OEE. Особенно это заметно в машиностроительных производствах мелкосерийного и единичного типов [4]. Увы, в таких производствах нередко проявляется негативный эффект, аналогичный резкой потере скорости движения плотного потока машин при возникновении автомобильной пробки. Здесь, по-видимому, и кроется одна из причин, почему на значительном числе российских машиностроительных предприятий, оснащенных современным технологическим оборудованием, не достигается высокая скорость исполнения заказов в сравнении с их западными конкурентами, обладающими аналогичным парком станков. Проблема заключается в существующем дисбалансе показателей OEE vs MCE, что, если своевременно не предпринимать корректирующих действий, приводит к снижению производительности труда на предприятии, и, как следствие, к его невысокой экономической эффективности.

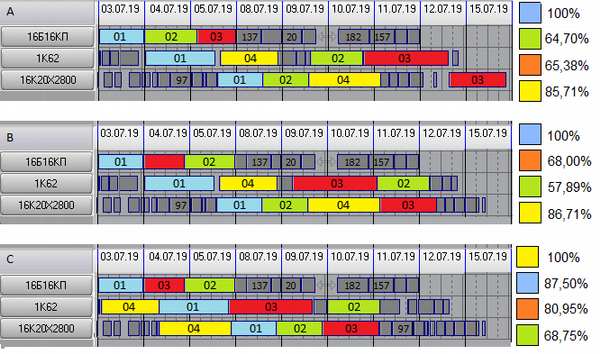

Рис.5. Интерфейс подсистемы многокритериальной оптимизации в MES («ФОБОС», Россия)

Сегодня на рынке промышленного софта появился ряд современных MES систем, таких как «ФОБОС» (Россия), «Preactor» (Англия), способных проводить совместную оптимизацию указанных показателей эффективности производства, опираясь на реализованную в этих системах многокритериальную оптимизацию, см. рис. 5.

Такие MES-системы позволяет на базе цифровой модели производства получить парето-оптимальное решение (наилучший вариант) для показателей OEE и MCE а, значит, составлять производственные расписания, гарантирующие максимальную эффективность при их внедрении.

3. На пути к повышению эффективности машиностроительных производств необходимо…

Во-первых, надо признать, что экономическая эффективность производства, измеряемая производительностью общественного труда, - это лишь вершина «айсберга», повлиять на которую можно с помощь современных программных решений (ERP, APS, MES, SCADA), опирающихся на цифровую модель производственных процессов. Этого можно добиться даже без осуществления интенсивных финансовых затрат на модернизацию материально-технической базы предприятия.

Во-вторых, на предприятии следует обеспечить выполнение требований международного стандарта ГОСТ Р-ИСО 9001-2008 (ISO 9001:2008) «Системы менеджмента качества», связанных с «прозрачностью» производства (обеспечить условия идентифицируемости, прослеживаемости и управляемости материальных потоков) [8].

В-третьих, внедрить на предприятии согласно стандарту ГОСТ Р МЭК 62264-1-2014 (ISA-95) системы планирования класса ERP и MES для решения задачи повышения таких производственных показателей, как коэффициент OEE - показатель всеобщей эффективности (плотности) загрузки технологического оборудования и коэффициента MCE, характеризующего скорость исполнения заказов в производственных подразделениях предприятия. При этом следует осознавать, что добиться одновременно высоких значений OEE и MCE не так просто, - это сложная оптимизационная (и организационная!!!) задача, поскольку эти важные для оценки эффективности производства показатели взаимно негативно влияют друг на друга. Решение этой задачи достигается только за счет многокритериальной оптимизации соответствующей цифровой модели производства и постоянной работы управленцев над совершенствованием производства.

Другими словами, давая оценку конкурентоспособности российских предприятий, следует ориентироваться не просто на уровень производительности труда, а оценивать эффективность использования технологического оборудования, т.е. анализировать степень «прозрачности» производства и обеспечивать его «управляемость» на основе применения соответствующей цифровой модели производственной системы и многокритериальной оптимизации.

П.А. Нестеров, генеральный директор компании «КЭПОРТ»

А.В. Косьяненко, директор по развитию бизнеса компании «КЭПОРТ»

Е.Б. Фролов, д.т.н., профессор МГТУ «СТАНКИН»

Источник: Журнал Генеральный директор. Управление промышленным предприятием №8, 2019.

Литература.

-

Hyun Keun Lee, Beom Jun Kim. Dissolution of traffic jam via additional local interactions // Physica A: Statistical Mechanics and its Applications, vol.390, november 2011, 4555-4561.

-

Введение в математическое моделирование транспортных потоков: Учебное пособие // Гасников А.В., Кленов С.Л., Нурминский Е.А., Холодов Я.А., Шамрай Н.Б. М.: МФТИ, 2010. - 362 с.

-

Организация, нормирование и стимулирование труда на предприятиях машиностроения: Учебник // под ред. Н. Ф. Ревенко. – М.: Высш. шк., 2005. – 385 с.

-

Соломенцев Ю.М., Фролов Е.Б. Современные методы повышения эффективности машиностроительных производств // Технология машиностроения, № 8, 2015, с. 54-58.

-

Горбунов А.В. Проблемы менеджмента качества в России // Менеджмент сегодня. №7, 2009, с.5-7.

-

Enterprise-Control System Integration, part 1: Models and Terminology/ Standard 1, ISA-95.01-1999.

-

Соломенцев Ю.М., Загидуллин Р.Р., Фролов Е.Б. Планирование в современных системах управления производством // Информационные технологии и вычислительные системы, № 4, 2010, с. 76-81.

-

Фролов Е.Б., Крюков В.В., Тимофеев Д.Е., Крюков А.В. Стандарты ИСО и промышленный софт на предприятии, или нужна ли директору «прозрачность» производства // Станочный парк, №9 2010, с. 24-29.

-

Нестеров П.А., Косьяненко А.В., Фролов Е.Б. Оптимальное планирование технического обслуживания и ремонтов оборудования средствами MES систем // Станочный парк, №6 2019, с. 36-40.

-

Соломенцев Ю.М., Фролов Е.Б. «Цифровые двойники» изделия и производственной системы. //Генеральный директор, - 2018. - № 8.

© Издание 12NEWS (ИП Маринин А.Л.), 2020